約40年にわたり培ってきた匠の技と、

専門的な知識・設備力により

あらゆるご要望にお応えします

研磨加工は、主にステンレスを使用した機械部品や製品の表面を滑らかに磨き上げる加工技術です。

磨くことで見た目の美しさだけでなく、汚れがたまりにくくなることからメンテナンス性が上がり、また耐久性が向上するため、社会生活の必需品の生産工程において非常に重要な役割を果たしています。

当社で研磨加工された部品は、化学プラント製造装置、食品加工装置、薬の製造装置、及び半導体製造装置など、分野を越えて使用されています。ステンレスの研磨加工を行うことで、社会活動や人々の生活に貢献することがツヅキの使命です。長年培ってきた技術力と品質で、お客様のご期待にお応えする研磨加工品を提供いたします。

安定の技術であらゆる形状・サイズに対応

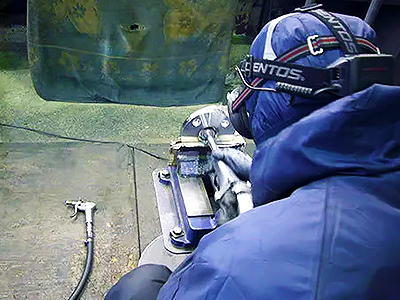

熟練の職人による手作業での研磨

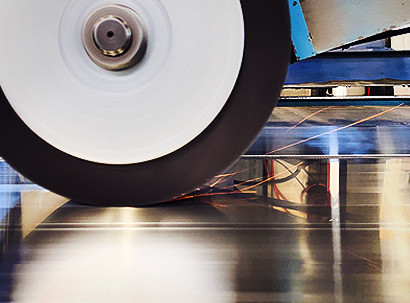

機械を用いた研磨により、大型品もOK!

バフ研磨は、回転機器に研磨輪を取り付け、被研磨物の表面を削って平滑にする技術です。単純な形状のものは自動化が進んでいますが、形状が複雑になると人力による施工となります。

数十mm径の配管内面から、面積が数十㎡以上に及ぶ大きな設備の研磨を、人力で均一な仕上げ面にするには、少なくとも3年から5年の経験が必要です。ツヅキは、お客様に高品質な製品を提供することを目標に、「磨き屋シンジケート」社内検定での1級取得をはじめ、絶え間ない技術向上に努めています。

規格品だけでなく一点ものまで、サイズや形状を問わず柔軟に対応いたします。

あらゆる形状・大きさに対応可能

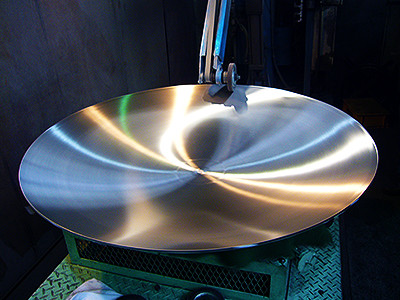

均一な研磨面の鏡板を提供

美しい研磨面を提供

施工ムラが無いパイプ研磨面を提供

機械的研磨では、被研磨材の表面を削っていくため切創作用が必要です。この作用を砥粒が行います。

よって、研磨材や砥石には砥粒を接着させたり、ボンドで固めたものを使用しております。この接着剤やボンドは研磨材や砥石の寿命に影響する重要な構成要因です。

粗研磨(ペーパー)

粗研磨(ペーパー)

中研磨(サイザル)

中研磨(サイザル)

鏡面研磨(綿)

鏡面研磨(綿)

| 研磨種 | 研磨材番手 (#) |

バフ研磨種 | 研磨剤 (呼び名) |

研磨補助剤の組成 (主研磨剤) |

滑剤および 油分 |

|---|---|---|---|---|---|

| ①粗研磨 | 60~240 | ペーパー | 赤棒 | 酸化ケイ素 | ステアリン酸 動植物油など |

| ②中研磨 | 300~400 | サイザル | 白棒 | 酸化アルミニウム | ステアリン酸 動植物油など |

| ③鏡面研磨 | 600~800 | 綿 | 青棒 | 酸化クロム | ステアリン酸 動植物油など |

環境と人に優しい

自社開発のリーズナブルな電解液

表面処理により、美しさだけでなく

耐久性もUP!

錆びにくいステンレスですが、使用環境や溶接等の熱影響で耐食性が悪化する場合があります。また、汚れや油分、および溶接時に生じる「焼け」も発生するので、これらを除去したり、ステンレス表面に強固な不動態被膜を形成させることで耐食性を向上させる処理を行います。

このようなステンレス表面を改質する方法として、薬品を使用したり、電気化学的処理を行う方法があります。ツヅキでは『電解処理法』を採用しており、強酸を使用する酸洗に比べ、汚れや油分及び溶接時に生じる「焼け」をきれいに除去できます。また、耐食性を向上させるために、強酸を使用する『不動態化処理法』や『浸漬電解処理法』に比べて、ツヅキの手動式隔膜電解法は表面に効率良く耐食性被膜形成ができ、耐食性の向上が期待できます。

その仕上がりについては、お客様より高い評価を受けています。

ツヅキの電解処理法は、『手動式隔膜電解法』です。

「手動式」の名前が示す通り、電解液を使用して手作業で金属表面を処理し、目視で状態を確認しながら進める手法です。特に複雑な形状や小型部品、微細な部分など、機械化が難しい箇所の処理に適しています。強酸液を使用した『酸洗』と比べて、電解液を電気分解して表面を洗い流し、脱脂およびバフのカスを取り除くことで外観を美しく整えて耐食性を向上させます。

耐食性を向上させる方法として、強酸を使用する『不動態化処理法』や、『浸漬電解処理法』がありますが、当社の『手動式隔膜電解法』は安全面・環境面・品質面を考慮した自社開発の電解液を用いることから、不動態被膜を生成させ耐食性を向上させるとともに、安全面や環境面においても優れています。

ステンレスは、耐食性を向上させる目的で、鉄を主成分としてCrやNiを含有させた合金鋼です。

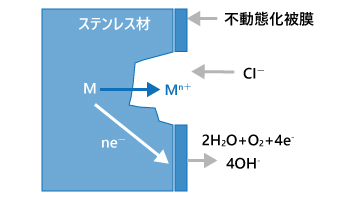

一般的にはCr含有量が10.5%以上の合金鋼になります。ステンレス鋼が錆びにくいのは、含有しているクロムに酸素と水酸基が結合して、表面に緻密な密着性の高い不動態被膜を形成するためです。しかし、この不動態被膜は1~3nm(100万分の1~3mm)と極めて薄い原子レベルの被膜であるため、使用環境によってはこの不動態被膜が破壊され腐食が発生します。特にClが存在する環境下では、局部的に被膜が破壊されるので虫食い状態のように腐食してしまいます。

この腐食を防止するのが、『不動態化処理法』です。

ステンレス材の使用にあたって問題となる主な腐食は、『孔食腐食』『すき間腐食』『粒界腐食』などがあります。これら腐食のメカニズムと、ツヅキの電解処理を行う事で耐食性が向上する実験事例を示します。

※スクロールしてご覧いただけます

ステンレス材表面で塩素イオンが存在すると不動態被膜を破壊し、局部的に腐食が進行します。局部的に孔が開くため孔食と呼ばれます。ステンレスの腐食でよく見られる現象です。

孔食腐食実験

写真は、SUS304の試験板に 10% FeCl3溶液での腐食試験を行った場合の結果です。

電解処理をしてない試験板では、孔食が多数発生していますが、ツヅキの電解処理で表面に被膜が形成され、耐食性が向上しています。

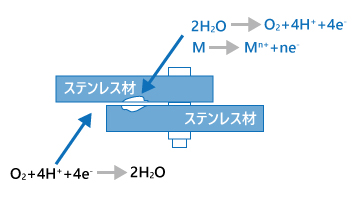

ステンレス材間にすき間が存在すると、すき間内では溶存酸素がすき間外に比べて酸素の供給が少なくなるため、酸素が発生する酸化反応が起こります。すき間外では酸素供給が多いので酸素を消費する還元反応が起り、酸素濃淡電池を形成します。

これは界面で起こり、界面付近の腐食が進行します。

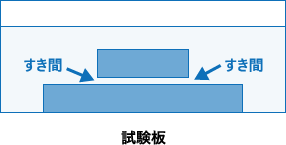

すき間腐食試験

試験方法は、イラストに示しているように、SUS304の試験板の上に小さい試験片をのせてすき間部分を作り、10% FeCl3溶液での腐食試験を行った結果です。

写真に示すように、ツヅキの電解処理しない場合では、全面に孔食が発生し、すき間部分の界面での腐食が起きていますが、ツヅキの電解処理を行った試験板では耐食性が向上しています。

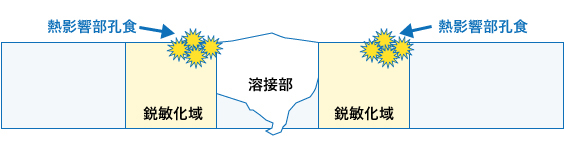

溶接部周辺に起きる腐食です。ステンレスは、600~900℃に加熱されるとクロムの炭化物が結晶粒界に析出し、結晶粒界が腐食されやすくなります。溶接部周辺でクロムが不足する部分ができ、不動態被膜が形成されず孔食に繋がります。溶接部周辺の腐食には注意が必要です。

また、孔食部に力が集中して割れる応力腐食割れが生じます。溶接部周辺は、この応力腐食割れに注意が必要です。

溶接部周辺腐食試験

写真は、SUS304試験板の溶接部を、10% FeCl3溶液での腐食試験結果を比較したものです。ツヅキの電解処理をしていない場合は溶接部周辺に孔食が多発していますが、ツヅキの電解処理を施しているものは孔食が抑えられて耐食性が向上しています。